در حال حاضر این محصول موجود نیست.

پلی استایرن (polystyrene) پلیمری حاصل از استایرن است که در گریدهای معمولی (gpps) ، مقاوم (hips) و انبساطی (eps) تولید و مورد استفاده قرار می گیرد . تولید انواع مواد بسته بندی ، طروف یکبار مصرف غذا ، فوم های مورد استفاده در ساخت ساختمان و …. از جمله کاربرد های این پلیمر هستند .

پلی استایرن چیست ؟

PS یک ترموپلاستیک سخت، بدون بو و مزه است . استایرن به آسانی از طریق مکانیزم زنجیره رادیکال آزاد به پلی استایرن تبدیل می شود که برای آغاز فرآیند پلیمریزاسیون می توان از گرما و یا ماده ای آغاز گر استفاده کرد . این محصول از لحاظ حجم تولیدی در میان ترموپلاستیک ها در رده چهارم قرار دارد و کاربرد های متنوعی در بسته بندی ، الکترونیک ، ساخت و ساز ، تولید اسباب و اثاث ، صنعت و حمل و نقل دارد .

اغازگرها در اثر گرما تجزیه شده و رادیکال های آزادی تولید می کنند که برای انجام فرآیند پلیمریزاسیون ضروری هستند . آغازگرهای معمول مورد استفاده در فرآیند پلیمریزاسیون سوسپانسیونی بنزویل پراکسید و دی ترت بوتیل پر بنزوات هستند . پتاسیم پرسولفات نیز برای پلیمریزاسیون امولسیونی مورد استفاده قرار می گیرد . در حضور مواد بی اثر استایرن با خود واکنش داده و یک هموپلیمر تولید می کند . مونومرهای استایرن توانایی واکنش با مونومرهای مختلفی جهت کوپلیمرها دارند .

گریدهای مختلف

سه گرید از این پلیمر وجود دارد که عبارتند از : پلی استایرن معمولی (GPPS) ، مقاوم (HIPS) و انبساطی (EPS) یا منبسط شده . به دلیل شکننده بودن کریستال پلی استایرن ، استایرن غالبا در حضور پلی بوتادین پلیمریزه می شود ، این کار باعث افزایش استحکام پلیمر خواهد شد . به چنین استایرن بهبود یافته ای مقاوم و یا بهبود یافته با لاستیک گفته می شود. درصد استایرن موجود در نمونه مقاوم از 88 تا 97 درصد متغییر است .

هنگامی که یک عامل منبسط کننده به PS افزوده شود ، محصول بدست آمده به عنوان PS منبسط شده یا انبساطی شناخته می شود. عامل انبساط را می توان در طول فرآیند پلیمریزاسیون و یا پس از آن هنگام استفاده از پلیمر استفاده کرد . در شکل زیر نمونه ای از گرید مقاوم این پلیمر را می توان مشاهده کرد .

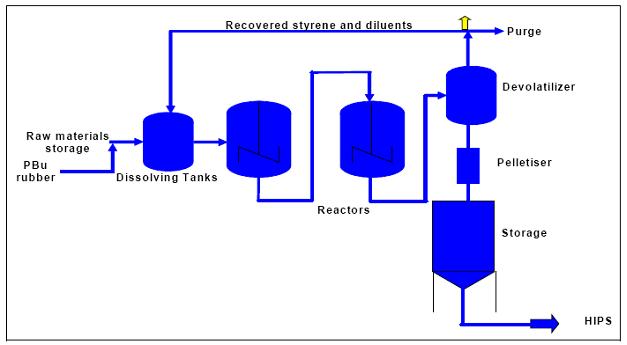

فرآیند تولید پلی استایرن

برای تولید هموپلیمرها و کوپلیمرها می توان از روش های بالک ، محلولی ، سوسپانسیونی و یا امولسیونی استفاده کرد . در روش محلولی مونومر ها در درون یک حلال مانند اتیل بنزن حل شده و سپس عملیات پلیمریزاسیون انجام می شود . در روش سوسپانسیونی نیز مونومرها در آب به صورت سوسپانسیون قرار می گیرند .

روش بالک و محلولی همگن هستند ، در حالی که روش های سوسپانسیون و امولسیونی ناهمگن هستند . روش بالک رایج ترین روشی است که امروزه برای تولید PS مورد استفاده قرار می گیرد که در ادامه به توضیح آن خواهیم پرداخت .

شرح فرآیند

این فرآیند می تواند به دو صورت بچ (batch) و مداوم (Continuous) صورت پذیرد که در ادامه به شرح فرآیند بچ پراداخته شده است :

گرید های مختلف پلی استایرن را می توان توسط فرآیندهای مختلف بچ تولید کرد . فرآیند بچ به صورت کلی دارای بازده تبدیل بالایی است و تنها مقدار کمی استایرن واکنش نداده از راکتور خارج می شود که می توان دوباره به راکتور بازگرداند .

مراحل انجام کار به صورت زیر هستند :

ابتدا مونومر استایرن خالص ( اگر هدف تولید کوپلیمر باشد ، کومنومر نیز باید در این مرحله وارد شود ) به حل کننده خوراک وارد می شود . برای تولید گرید مقاوم پلی استایرن ، لاستیک پلی بوتادین به حل کننده خوراک افزوده می شود که در استایرن داغ حل خواهد شد. محلول به مدت 4 تا 8 ساعت جهت حل شدن پلی بوتادین همزده می شود (جهت آشفته کردن مخلوط).

سپس معمولا مخلوط از حل کننده خوراک به یک تانک اختلاط وارد شده و پس از آن وارد یک پیش راکتور پلیمریزاسیون می شود و در آن جا واکنش دهنده ها باهم مخلوط می شوند . در این پیش راکتور مقدار کمی روغن معدنی ( به عنوان روان کننده و پلاستی سایزر ) ، دیمر آلفا متیل استایرن ( به عنوان تنظیم کننده پلیمریزاسیون ) و یک آنتی اکسیدان اضافه می شود. در اینجا خوراک به صورت جزئی پلیمریزه شده و سپس به راکتور بچ منتقل خواهد شد .

در این مرحله خوراک تا دمای واکنش جهت آغاز پلیمریزاسیون گرم می شود . همچنین می توان واکنش را با افزودن یک آغازگر رادیکال آزاد به حل کننده خوراک آغاز کرد . پس از تکمیل شدن پلیمریزاسیون ، محصول مذاب حاوی مقادیری مونومر واکنش نداده ، اتیل بنزن و پلیمرهای کم وزن است که به یک جدا کننده خلا فرستاده شده و در آن جا ناخالصی ها از پلیمر جدا می شوند .

پلی استایرن مذاب خارج شده از انتهای جدا کننده ممکن است تا دمای 250- 280 درجه سانتی گراد گرم شده و سپس از یک صفحه مشبک عبور داده می شود تا رشته ای شود . رشته ها به داخل یک حمام آب سرد فرستاده شده و در آن جا غوطه ور می شوند سپس رشته ها به صورت گلوله در آمده و به واحد بسته بندی محصول فرستاده می شوند .

تولید سایر گریدها

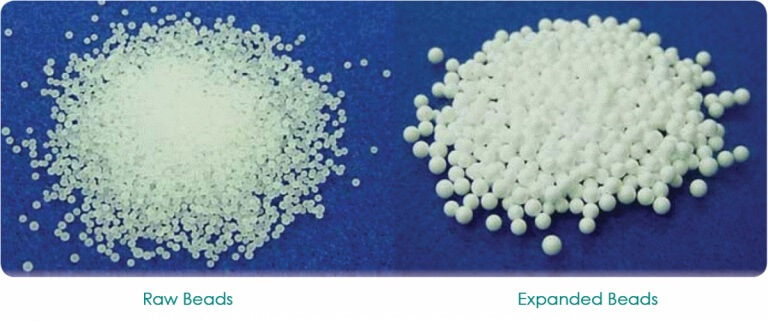

فرآیندی که شرح آن در بالا رفت برای تولید گرید پلی استایرن مقاوم به روش بچ بود . سایر گرید ها مانند انبساطی و معمولی نیز هر کدام روش تولید خود را دارند ، به عنوان مثال در گرید انبساطی ماده ای منبسط کننده به پلیمر اضافه شده و باعث می شود تا حجم آن افزایش یابد ، در برخی موارد این افزایش حجم تا 40 برابر است .

کاربرد ها

فوم های پلی استایرن انبساطی به صورت گسترده در ساخت و ساز ، بسته بندی ، داروسازی ، پزشکی و … مورد استفاده قرار می گیرند . دلایل محبوبیت این پلیمر را می توان به صورت زیر بیان نمود :

- سبکی و قابلیت حمل آسان

- بازیافت آسان

- لمینیت آسان با رزین اپوکسی

- مقاومت حرارتی بالا

- مناسب برای کارهای خارج و داخل

- مقاوم در برابر رطوبت

- بسیار پایدار

- مقاوم در برابر فشار

- قیمت پایین و … .

در کاربری های بسته بندی ، از فیلم های PS کریستالی برای بسته بندی گوشت و سبزیجات و سایر بسته بندی ها که نیاز به شفافیت است استفاده می شود.

ورقه های فومی اکسترود پلی استایرن به ظروف نگهداری تخم مرغ ، سینی گوشت و مرغ و ظروف فست فود تبدیل می شوند و ورقه های جامد نیز به شکل فنجان های نوشیدنی ، ظروف یکبار مصرف و … در می آیند .

گرید های تزریقی ذوب شده به صورت گسترده در تولید ظروف نگهداری مواد آرایشی بهداشتی و مراقبت شخصی ، جواهرات و جعبه تجهیزات فیلم و بسته بندی فیلم های عکاسی کاربرد دارد .

از سایر کاربری های این پلیمر می توان به نوار دور درب یخچال ، کاست های فیلم و صدا ، اسباب بازی ها ، گلدان ، قاب عکس ، ظروف اشپزخانه ، آشکارسازهای دود و … اشاره کرد .